Metallschaumgestützte Festoxidbrennstoffzelle

Ein Verfahren zur Herstellung einer mechanisch robusten metallschaumgestützten Festoxidbrennstoffzelle wird vorgestellt. Die Brennstoffzelle kann vergleichsweise schnell gestartet werden, weist höhere Leistungsdichten auf und kann bei niedrigeren Temperaturen betrieben werden.

Herausforderung

Im Rahmen der Energiewende spielen Brennstoffzellen eine Schlüsselrolle für zukünftige Energiesysteme. Für die dezentrale Energieerzeugung sind Festoxidbrennstoffzellen (engl. solid oxide fuel cell, SOFC), da sie eine flexible und hocheffiziente Strom- und Wärmeerzeugung aus erneuerbaren und konventionellen Energiequellen ermöglichen. Das Herzstück einer SOFC ist die Membran-Elektroden-Einheit (engl. membrane electrode assembly, MEA), die aus einer Anodenschicht, einer Kathodenschicht und einer Elektrolytmembran besteht. Unterschiedliche Wärmeausdehnungskoeffizienten der verwendeten Materialien stellen hohe Anforderungen an den gleichmäßigen und gut geregelten Erwärmungsprozess. Dies kann zu langen Anlaufzeiten führen, um schwere Schäden an der SOFC zu vermeiden. Darüber hinaus können hohe Betriebstemperaturen (600 - 1000 °C) zu starken Belastungen der Peripheriegeräte (z. B. Gasversorgung und Kühleinheit) führen. Insbesondere der Herstellungsprozess der Membranstapel und deren jeweilige Abdichtung stellen prozess- und kostenbezogene Herausforderungen dar. Dies kann SOFC empfindlich und teuer machen.

Unsere Lösung

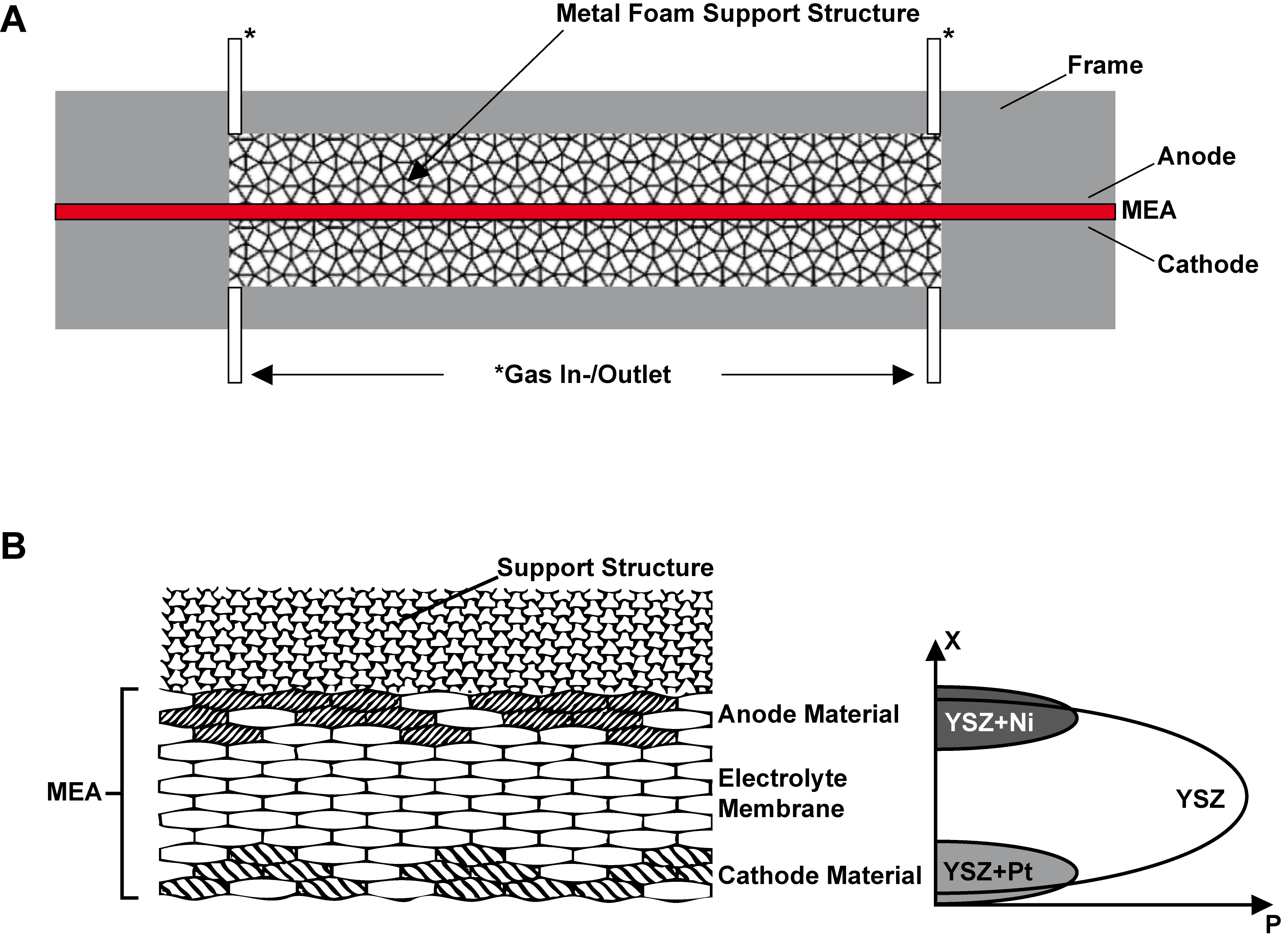

Wissenschaftler von der TU Clausthal haben ein neuartiges Verfahren zur Herstellung einer mechanisch robusten und energieeffizienten metallschaumgestützten (engl. metal foam supported, MFS) SOFC entwickelt, das die oben genannten Herausforderungen löst. Die vorliegende MFS-SOFC basiert auf einer mechanischen Trägerstruktur aus einem offenporigen Metallschaum (z. B. Nickelschaum), auf die die MEA direkt aufgedampft wird (Abb. 1 A). Eine Optimierung der Schichtdicke kann die MEA sehr effizient machen. Die drei Funktionsschichten der MEA werden durch chemische oder physikalische Gasphasenabscheidung auf der versiegelten Trägerstruktur abgeschieden. Der Beschichtungsprozess kann durch einen kontinuierlichen Co-Abscheidungsprozess erreicht werden, sodass fließende Übergänge zwischen den Schichten realisiert werden können (Abb. 1 B) und die MEA mit einer verbesserten Dichtigkeit hergestellt werden kann. Das Versickerungsmaterial lässt sich anschließend durch thermische oder chemische Behandlung leicht entfernen. Abschließend wird der Kathodenschicht eine weitere MFS-Struktur hinzugefügt. Um auf zusätzliche Dichtungen zu verzichten, können die einzelnen Zellen eines Brennstoffzellenstapels nach dem Janus-Prinzip angeordnet werden.

Abb.1: Struktureller Aufbau der erfindungsgemäßen MFS-SOFC (Quelle: Technische Universittät Clausthal und europäische Patentanmeldung EP3327848B1).

Abb.1: Struktureller Aufbau der erfindungsgemäßen MFS-SOFC (Quelle: Technische Universittät Clausthal und europäische Patentanmeldung EP3327848B1).

Vorteile

- Erhöhte Dichtheit und Effizienzsteigerung

- Schnelle Inbetriebnahme und hervorragende Zyklenleistung (Ein-Aus-Zyklen)

- Erhöhte Luftdichtheit, was zu einer höheren Effizienz führt

- Erhöhte Stromausbeute und Leistungsdichte

- Niedrigere Betriebstemperatur (geringere Belastung der Peripheriegeräte)

- Verbesserte Langzeitbeständigkeit und längere Lebensdauer

Anwendungsbereiche

- Energieerzeugung in Kraftwerken

- Blockheizkraftwerke

- Dezentrale Energieversorgung

- Strom- und Warmwasser- oder Dampferzeugung

- Großanlagen für z.B. Schiffe sind denkbar

- Fahrzeugtechnik

Entwicklungsstand

Technologie wurde erfolgreich entwickelt. Systemfunktionalität wurde experimentell getestet.

Patentsituation

Europäische Patentanmeldung erteilt: EP3327848B1

Patentinhaber

Technische Universität Clausthal

Kontakt

Dr. Mirza Mackovic

Patent Manager Technology

E-Mail: Diese E-Mail-Adresse ist vor Spambots geschützt! Zur Anzeige muss JavaScript eingeschaltet sein!

Tel.: +49 (0) 551 30 724 153

Referenz: MM-2261-T233

www.sciencebridge.de